Einführung

In der wettbewerbsintensiven Welt des Brauens ist die Maximierung der Effizienz entscheidend, um wettbewerbsfähig zu bleiben und die Nachfrage der Verbraucher zu erfüllen. Eine der Schlüsselkomponenten zum Erreichen dieser Effizienz ist der Einsatz von Bierdosen-Abfüllmaschinen. Diese Maschinen spielen eine entscheidende Rolle bei der Rationalisierung der Produktionsprozesse, der Sicherstellung der Produktqualität und der Optimierung des gesamten Brauereibetriebs. In diesem Blog werden die Auswirkungen von Abfüllmaschinen auf die Effizienz von Brauereien im Detail untersucht. Dabei werden ihre Funktionen, Vorteile, Fallstudien, Überlegungen zur Implementierung und die zukünftigen Trends dieser Technologie behandelt.

Die Rolle von Abfüllmaschinen im Brauereibetrieb

Funktionsweise und Typen von Abfüllmaschinen

Es gibt verschiedene Typen von Bierdosenabfüllmaschinen, die auf unterschiedliche Brauereigrößen und Produktionsanforderungen zugeschnitten sind.

- Rotationsabfüllmaschinen: Diese Maschinen sind ideal für den Hochgeschwindigkeitsbetrieb und füllen Dosen mit einer kontinuierlichen Drehbewegung. Dadurch wird ein schneller Durchsatz und gleichbleibende Füllstände gewährleistet.

- Gegendruckfüller: Diese Maschinen halten den CO2-Druck während des Abfüllens in der Dose aufrecht, minimieren den Sauerstoffkontakt und bewahren die Frische und den Geschmack des Bieres.

- Volumetrische Füllstoffe: Volumetrische Füllgeräte sind für ihre Genauigkeit bekannt und messen das exakte Biervolumen pro Dose. Sie eignen sich für Brauereien, die Wert auf präzise Füllstände legen und Produktverluste minimieren möchten.

Jeder Typ bietet unterschiedliche Vorteile, je nach Produktionsvolumen der Brauerei, Platzbeschränkungen und gewünschtem Automatisierungsgrad.

Vorteile der Verwendung von Abfüllmaschinen

Der Einsatz von Abfüllmaschinen im Brauereibetrieb bietet mehrere wesentliche Vorteile:

- Verbesserte Produktionseffizienz: Durch Automatisierung wird die manuelle Arbeit reduziert, die Produktionszyklen beschleunigt und ein kontinuierlicher Betrieb ermöglicht.

- Gleichbleibende Produktqualität: Durch eine präzise Abfüllkontrolle werden Schwankungen im Füllstand minimiert, sodass sichergestellt wird, dass jede Dose den Qualitätsstandards entspricht und die Kundenzufriedenheit steigt.

- Reduzierte Betriebskosten: Der effiziente Einsatz von Rohstoffen (Bier, CO2, Wasser) und die Minimierung von Produktabfällen tragen zur allgemeinen Kosteneinsparung bei.

- Verbesserte Sicherheit und Hygiene: Durch die Abfüllung im geschlossenen System wird die Belastung durch Schadstoffe verringert und die Produktintegrität sowie die Hygienestandards der Brauerei werden gewahrt.

Fallstudien und Branchenanwendungen

Integration kleiner Handwerksbrauereien

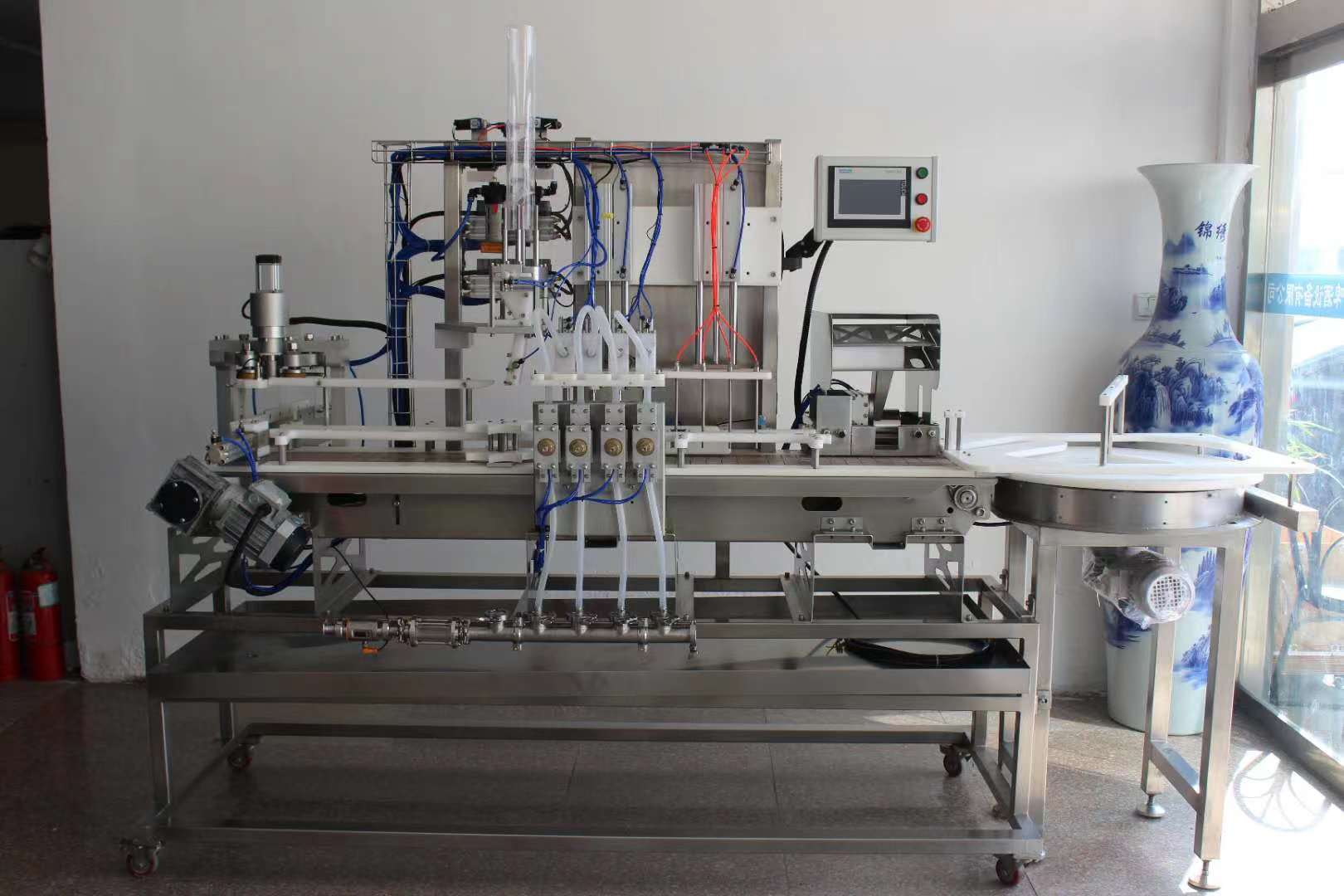

Eine kleine Handwerksbrauerei hat eine Rotationsabfüllmaschine eingeführt, um die Produktion zu steigern und gleichzeitig die handwerkliche Qualität beizubehalten. Durch die Automatisierung des Abfüllvorgangs verdoppelte die Brauerei ihre Produktion, ohne Kompromisse bei der Produktkonsistenz oder -qualität eingehen zu müssen. Diese Fallstudie zeigt, wie Abfüllanlagen das Wachstum kleinerer Brauereien fördern können, die ihre Marktpräsenz ausbauen möchten.

Effizienz von Großbrauereien

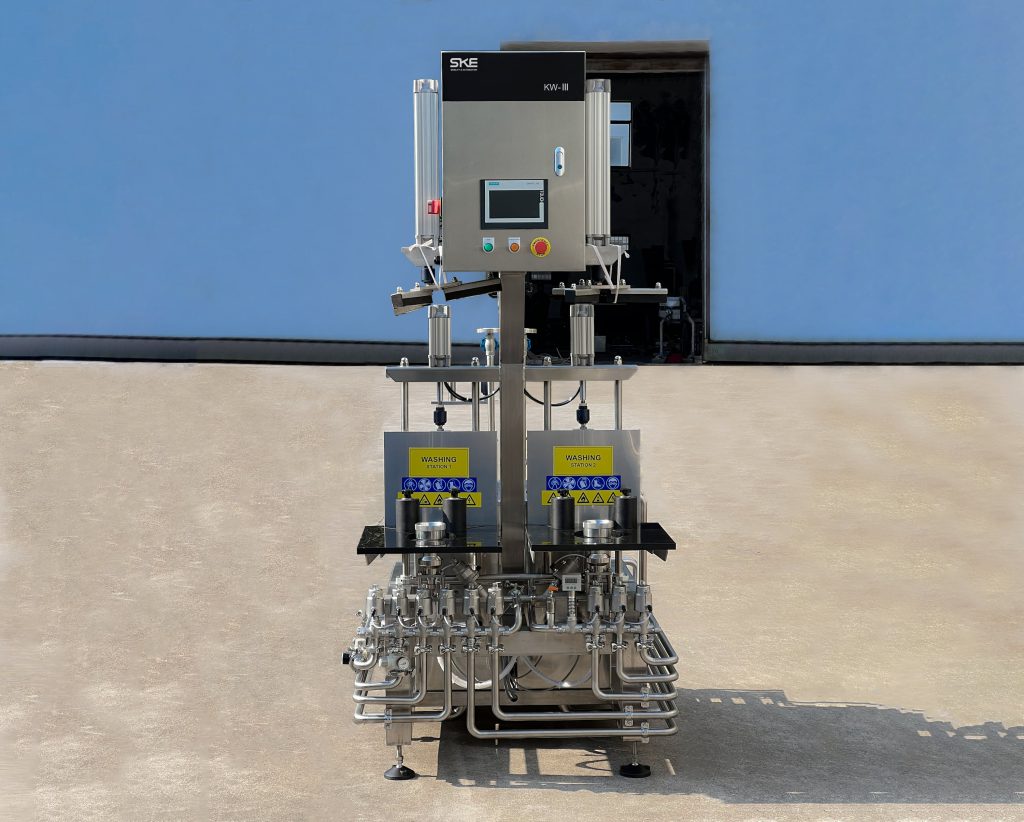

Eine Großbrauerei implementierte eine Kombination aus Gegendruckfüllern und volumetrischen Füllern, um ihre Produktionslinien zu optimieren. Diese Maschinen ermöglichten es der Brauerei, die Produktion großer Mengen effizient zu bewältigen, Ausfallzeiten für Reinigung und Wartung zu reduzieren und strenge Qualitätskontrollstandards konsequent einzuhalten. Dieser Fall veranschaulicht die Skalierbarkeit und Vielseitigkeit von Abfüllanlagen bei der Erfüllung der Anforderungen großer Brauereibetriebe.

Umsetzung Abfüllmaschinen: Überlegungen und bewährte Vorgehensweisen

Vor der Implementierung zu berücksichtigende Faktoren

Bevor Brauereien in Abfüllmaschinen investieren, sollten sie mehrere Faktoren berücksichtigen:

- Anforderungen an die Produktionskapazität: Anpassung der Maschinenkapazitäten an die prognostizierten Produktionsmengen und Wachstumserwartungen.

- Technologische Integration: Kompatibilität mit der vorhandenen Brauereiinfrastruktur (Fördersysteme, Qualitätskontrollmaßnahmen, Verpackungslinien).

- Wartung und Support: Verfügbarkeit von technischem Support, Ersatzteilen und Wartungsdiensten vom Hersteller oder Lieferanten.

Best Practices zur Maximierung der Effizienz

- Regelmäßige Wartung: Erstellen eines Wartungsplans, um optimale Leistung und Langlebigkeit der Abfüllanlagen sicherzustellen.

- Schulung des Bedieners: Umfassende Schulung des Brauereipersonals zur effizienten Bedienung der Maschinen, Fehlerbehebung und Durchführung routinemäßiger Wartungsaufgaben.

- Qualitätskontrollprotokolle: Implementierung robuster Qualitätssicherungsmaßnahmen, um die Füllgenauigkeit zu überwachen, Anomalien zu erkennen und die Produktkonsistenz und Sicherheitsstandards einzuhalten.

Wichtige Überlegungen und Vorteile

| Aspekt | Beschreibung |

|---|---|

| Automatisierungsgrad | Automatisierungsgrad der Abfüllmaschinen (z. B. manuell, halbautomatisch, vollautomatisch). |

| Produktionskapazität | Bandbreite der pro Stunde oder pro Tag abgefüllten Dosen, abhängig vom Maschinentyp und der Brauereigröße. |

| Füllgenauigkeit | Präzision beim Befüllen von Dosen, um eine gleichbleibende Produktqualität zu gewährleisten und den Abfall zu minimieren. |

| Wartungsanforderungen | Häufigkeit und Komplexität der Wartungsaufgaben, die erforderlich sind, um die Maschinen betriebsbereit zu halten. |

| Integration mit Systemen | Kompatibilität mit der vorhandenen Brauerei-Infrastruktur (Fördersysteme, Maßnahmen zur Qualitätskontrolle). |

| Kosteneffizienz | ROI-Berechnung basierend auf reduzierten Arbeitskosten, minimiertem Produktverlust und erhöhter Produktionsleistung. |

Die Zukunft der Brauerei-Effizienz mit Abfüllmaschinen

Innovationen und neue Technologien

Zukünftige Fortschritte in der Abfüllmaschinentechnologie konzentrieren sich auf:

- Intelligente Automatisierung: Integration von IoT (Internet of Things) zur Echtzeitüberwachung der Maschinenleistung, vorausschauenden Wartung und datengesteuerten Entscheidungsfindung.

- Ökologische Nachhaltigkeit: Entwicklung umweltfreundlicher Lösungen, die den Wasser- und Energieverbrauch senken und im Einklang mit globalen Nachhaltigkeitszielen stehen.

- Verbesserte Flexibilität: Modulare Designs, die es Brauereien ermöglichen, sich schnell an veränderte Produktionsanforderungen und Markttrends anzupassen.

Diese Innovationen versprechen eine weitere Steigerung der Brauereieffizienz, eine Senkung der Betriebskosten und eine Verbesserung der allgemeinen Nachhaltigkeit der Bierproduktion.

Abschluss

Bierdose Abfüllmaschinen sind unverzichtbare Werkzeuge für moderne Brauereien, die ihre Effizienz optimieren, die Produktqualität aufrechterhalten und die steigenden Erwartungen der Verbraucher erfüllen möchten. Durch die Automatisierung des Abfüllprozesses und die Integration fortschrittlicher Technologien können Brauereien einen höheren Durchsatz erzielen, Abfall minimieren und eine gleichbleibende Produktqualität gewährleisten. Da sich die Branche weiterentwickelt, werden Geräte eine entscheidende Rolle bei der Förderung von Innovationen und der Gestaltung der Zukunft des Brauereibetriebs spielen.

Häufig gestellte Fragen

F: Wie Abfüllmaschinen Die Effizienz der Brauerei verbessern?

A: Abfüllmaschinen rationalisieren den Dosenabfüllprozess, reduzieren die Handarbeit, minimieren den Produktabfall und gewährleisten eine gleichbleibende Produktqualität, wodurch die Gesamteffizienz der Brauerei optimiert wird.

F: Welche Arten von Abfüllmaschinen werden üblicherweise in Brauereien verwendet?

A: Zu den gängigen Typen gehören Rotationsabfüllmaschinen, Gegendruckabfüller und Volumenabfüller, die jeweils spezifische Vorteile hinsichtlich Geschwindigkeit, Präzision und Anpassungsfähigkeit an den Brauereibetrieb bieten.

F: Welche Überlegungen sollten Brauereien anstellen, bevor sie in eine Abfüllmaschine?

A: Brauereien sollten Faktoren wie Produktionskapazitätsanforderungen, technologische Kompatibilität, Wartungsbedarf und Qualitätskontrollprotokolle bewerten, um die Effizienz und den Return on Investment zu maximieren.