Tous les récipients sous pression conçus pour Exigences AS1210/PED/ASME doivent être testés sous pression après fabrication et inspectés pour démontrer leur intégrité structurelle avant d’être mis en service.

Le test de pression est effectué à une pression supérieure à la pression de conception. La surpression fournit une marge de sécurité puisque les niveaux de contrainte des composants de la cuve pendant l'essai seront plus élevés que ceux qui se produiront pendant l'exploitation.

L'objectif du test de pression est d'amener le récipient à une pression interne suffisamment élevée, dans des conditions contrôlées, pour démontrer son intégrité mécanique. La réussite du test de pression signifie que le récipient est acceptable pour l'exploitation.

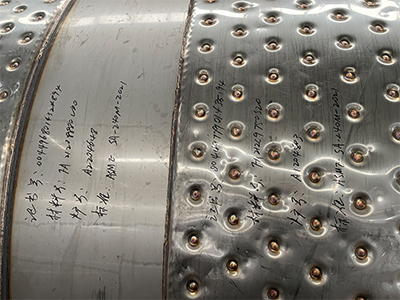

Avant les essais hydrostatiques, le navire est vérifié dimensionnellement pour vérifier sa conformité aux dessins de construction et aux tolérances de fabrication requises.

Les tests de pression sont généralement effectués en utilisant de l'eau comme milieu de test en raison de la sécurité relative de l'eau par rapport aux tests pneumatiques.

L'eau est presque incompressible, nécessitant donc relativement peu de travail pour développer une haute pression et n'est donc capable de libérer qu'une petite quantité d'énergie sous haute pression en cas de défaillance du récipient.

Les essais pneumatiques utilisant du gaz haute pression sont autorisés par accord mais sont généralement évités car ils présentent un risque important en raison de la quantité d'énergie stockée dans le gaz comprimé. Une rupture pourrait entraîner une libération explosive de cette énergie pouvant potentiellement causer des dommages ou des blessures au personnel effectuant l'essai.

Les tests hydrostatiques consistent à remplir le récipient avec un liquide, généralement de l'eau, et pressurisation du navire à la pression d'essai spécifiée et généralement effectué par du personnel possédant l'expérience et les qualifications adéquates pour effectuer l'examen.

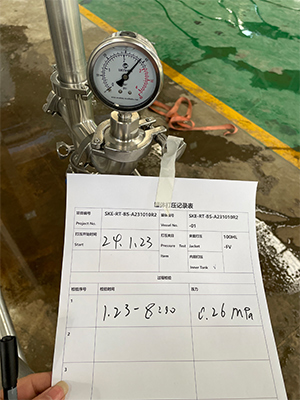

La pression d'essai minimale requise selon Exigence AS 1210/PED/ASME est environ 1,43 fois la pression de conception et est généralement documentée sur les dessins de construction, l'ITP et les fiches d'inspection.

L'étanchéité à la pression peut être testée en fermant la vanne d'alimentation et en observant s'il y a une perte de pression. La résistance est généralement testée en mesurant la déformation permanente dans le navire.

Le système à tester hydrostatiquement est progressivement rempli d’eau et purgé pour garantir l’élimination des poches d’air. L'essai ne doit pas commencer tant que le récipient et l'eau à l'intérieur n'ont pas atteint la même température.

Une fois le système rempli et stabilisé, il est isolé et le système est progressivement mis sous pression jusqu'à la pression d'essai désignée. La pression d'essai sera maintenue pendant 30 minutes, puis réduite à 85-95% de la pression d'essai pendant que l'examen physique du récipient aura lieu.

Toutes les fuites, déformations/distorsions, chutes de pression ou autres problèmes identifiés sont ensuite corrigés et le récipient sous pression est à nouveau testé comme selon l'exigence AS 4037.

Une fois terminés, des enregistrements et des rapports de test sont générés et les résultats sont enregistrés sur le certificat de test hydrostatique pour signaler la réussite du test.

La combinaison inégalée d'expérience, de flexibilité, d'expertise et de technologie pour chaque SKE Le projet sert à minimiser les risques de production et à garantir une livraison dans les délais, dans les limites du budget et comme spécifié.